电力科普

电力科普  首页 > 社会责任 > 电力科普

首页 > 社会责任 > 电力科普

华能在这里晒宝——瑞金智慧电厂的十大“黑科技”

2021年12月14日,华能秦煤瑞金电厂二期工程全部建成投运。该工程是我国首个采用全国产控制和信息系统(DCS/DEH+SIS)的大型智慧电厂,标志着我国发电领域已形成较为完整的基础设施网络安全体系。该工程实施多项科技创新,采用华能旗下西安热工研究院近年研发形成的全国产分散控制系统(DCS)、汽轮机数字电液控制系统(DEH)、厂级监控信息系统(SIS),智慧电厂技术,HT700T高温合金等一批“黑科技”,形成专利200余项。该厂已成为我国燃煤电厂清洁、安全、高效的智慧标杆。

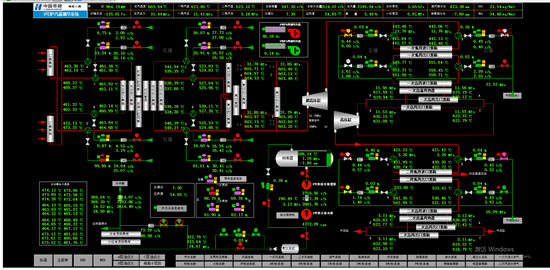

一、全国产安全智能型DCS/DEH一体化重大技术示范应用

依托瑞金电厂二期工程,华能研发出了具有自主知识产权的全国产安全智能型全厂主辅一体化控制系统,首次实现全国产DCS在火电厂全功能覆盖,技术性能居于国内领先水平,部分关键性能指标优于同类进口产品,历史性、战略性地突破了火电厂DCS/DEH控制系统的关键技术壁垒,解决了火电厂“大脑神经中枢”“卡脖子”问题。除了具备常规DCS功能以外,系统还新增了安全、智能和SIS下沉模块,首次实现了全国产DCS现场总线功能应用。

该系统有三个亮点,一是首次应用百万机组汽轮机控制系统(DEH),首次应用全国首台抽气背压式小汽轮机(BEST小机)控制系统,完成睿渥DCS+DEH系统一体化零差错投运,高标准实现了最快最精密控制要求。二是首次完成了全国产DCS总线技术推广,彻底解决了总线干扰导致的通讯不稳定问题。三是首次实现从“离线监测”到“在线闭环控制”转变,优化设备运行,降低生产成本,历史性促进电厂数字化转型。

二、全国产厂级监控信息系统

华能依托瑞金电厂二期工程完成全国产安全自主可控厂级监控信息系统(SIS)的研发及工程示范,是全国产化SIS的国内首套示范应用。该系统100%采用国产芯片、软件(含操作系统)、通讯设备和计算机系统,再次破除重要芯片及元器件、操作系统和重要软件对国外产品的依赖,实现火电厂SIS系统软硬件的全面国产化。

华能睿渥SIS由华能旗下西安热工院自主研发,采用高性能睿腾实时数据库及系列国产工业基础软件,基于实时数据资产框架实现了电厂多专业多维度的数据监视、性能计算、优化分析、绩效考核及辅助决策等业务功能应用,软硬件全部使用我国自主技术,是首个软硬件国产化率达到100%、拥有完全自主知识产权的厂级监控信息系统。在瑞金电厂的示范应用结果表明,全国产SIS运行安全稳定,主要技术指标优于行业标准要求,具备大规模推广条件,对提升电力安全控制系统安全防护水平,提高自主创新及安全可控能力,保障电力系统安全、稳定、高效运行,以及促进国产工业软件的供应链与生态链建设具有重要意义。

三、智慧电厂建设科技示范工程

瑞金电厂二期工程基于“云边协同”智慧电厂体系架构构建,建设与华能集团云协同互动的一体化厂侧边缘云,囊括智慧运行、智慧安全、智慧巡检和智慧营销4大应用体系(即“1+4+N”模式,其中,“1”是指厂侧边缘云平台;“4+N”是指智慧电厂4大智慧应用体系及各体系下选配的N个智慧应用模块),助推电厂生产运维、管理智能化达到国际先进水平,同时未来可扩展和移植到其他能源形式上,助力实现区域级和公司级的“风光火储热智”的综合能源体系。

其中,厂侧边缘云平台既是电厂实现生产、经营和管理智慧化的指挥中枢,也是与集团中心云相互协同的数据和应用中转站,是电厂实现发电企业数字化转型与智慧化升级的统一支撑性平台环境。智慧运行基于华能睿渥DCS的智慧运行中心,实现各系统宽负荷自动巡航、智慧监盘以及智能控制,降低运行手动操作,实现机组安全、稳定、高效、环保和灵活运行。智慧巡检通过组态化巡检模块开发,减少设备检修的劳动强度,提高机组的巡检效率,逐步实现无人化巡检。智慧安全基于集团安全生产管理要求,打通视频流、数据流和工作流,主要实现“三流合一”的智慧化安防及智慧两票系统。智慧营销打造实时成本分析与上网竞价决策功能的智慧经营体系。

四、700℃高温新材料试验性工程应用

700℃超超临界机组的安全可靠运行对机组关键设备用材料的蠕变性能、焊接性能、抗氧化和腐蚀性能、抗疲劳性能以及组织结构的稳定性等都提出了更苛刻的要求,现役的600℃级超超临界机组用高温材料体系已不能满足其服役要求。结合700℃超超临界机组的服役特点,设计并制备出满足服役环境要求的高性价比高温合金是发展700℃超超临界煤电技术的关键。

华能自主研发的我国首个700℃高温新材料HT700T在瑞金二期工程首次实炉验证,有效测试了蠕变性能、焊接性能、抗氧化和腐蚀性能、抗疲劳性能以及组织结构的稳定性等材料性能属性,为高性价比HT700T新材料应用于700℃机组奠定良好基础。

五、高效灵活的超超临界二次再热技术

率先采用更高蒸汽参数的二次再热锅炉(32.14MPa/610℃/625℃/622℃),更优的汽轮机回热系统(12级抽汽回热系统)以及更灵活的气温调节手段(烟气再循环和挡板调温等手段相耦合)。瑞金电厂二期工程设计发电效率49.25%,发电煤耗249.7克/千瓦时,达到了国内领先水平。

六、配置发电机的BEST双机回热系统

随着蒸汽参数的提高,回热抽汽过热度增大,回热加热器内汽侧和水侧换热不可逆损失增加,削弱了蒸汽参数升高带来的收益,同时管道、阀门和加热器设备的制造成本要提高。蒸汽参数越高,这一矛盾越突出。为了更好解决这一问题,本工程采用回热系统优化技术——配置发电机的BEST双机回热系统,此方法能够大幅降低再热后回热抽汽的换热过热度,提高回热抽汽能级利用效率。

BEST系统配置小发电机吸收小汽轮机与给水泵之间的不平衡功率,即通过变流器控制小发电机的出力调节给水泵转速,此技术为国内首创。根据经济性核算,在THA工况下(Turbine Heat Acceptance,即热耗率验收工况,指汽轮机在额定进气参数、额定背压、回热系统正常投运,补水率为0的情况下,能连续运行发出的功率),机组热耗率可降低30千焦/千瓦时,折算到煤耗率下降约1.2克/千瓦时以上。

七、单列立式蛇形管高压加热器技术

在百万等级超超临界机组中,高压加热器的管程设计压力达到44MPa,壳程的设计温度达到500℃以上,传统单列U形管高压加热器受限于材料、厚度等影响不能满足当前新建机组要求。参数提高增加了高压加热器的设计难度,同时对原材料提出了更高要求,制造难度加大。高参数使得传统的U形管式高压加热器换热管的泄漏频繁发生。蛇形管高压加热器的技术、性能特点能够完美解决U形管高压加热所带来的困扰,能够在高参数二次再热机组中得到充分的运行。

瑞金电厂二期工程率先在百万千瓦二次再热机组上应用5级单列立式蛇形管高压加热器。立式蛇形高压加热器采用极薄的管板厚度、机加工式集管与蛇形管全焊透连接以及特殊的类折流杆支撑结构,具有优秀的抗热冲击性能,并以其极低的管损率和超长的寿命表现出了优异的抗振性能和可靠性。

八、烟气脱硫及废水一体化协同治理

目前,国内所采用的大部分脱硫技术都是由脱硫总承包单位从国外购买引进的,与超低排放配套的高效除雾器更是一直被国外公司长期垄断,废水零排放技术刚刚起步,这些成为燃煤电厂环保领域的“卡脖子”技术。

瑞金电厂二期工程烟气脱硫及废水一体化协同治理项目集成应用了具有华能自主知识产权的多级湍流高效脱硫协同除尘一体化技术。脱硫效率达到99.7%,脱硫系统厂用电率可降低至0.81%以下,脱硫废水旁路烟气蒸发系统处理1吨废水增加煤耗不高于0.025克/千瓦时,脱硫废水零排放系统处理1吨废水运行成本不超过30元,性能指标整体达到国际领先水平。

九、渗铝涂层技术的示范应用

瑞金电厂二期工程2台百万千瓦机组汽机入口蒸汽参数为31MPa/605℃/622℃/620℃,是目前国内外参数较高的二次再热超超临界机组,考虑到温度偏差,部分高温再热器管屏出口蒸汽温度可达到650℃,对接管座的氧化较严重。

瑞金电厂二期工程首次实现锅炉管内壁渗铝涂层的规模化示范应用,提升了接管座内壁的抗氧化性,在650℃及以下抗蒸汽氧化性能达到“完全抗氧化级”,可彻底解决瑞金电厂二期百万机组再热器集箱T92接管座的氧化皮隐患,大幅降低锅炉的后期运营维护费用和对汽机的潜在危害。渗铝涂层技术充分释放现役钢种高温使用潜力,助力其在未来高参数机组上扩大应用范围。

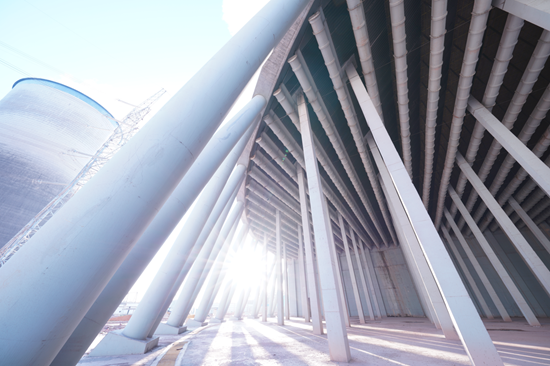

十、高位收水冷却塔应用

根据本工程所处区域的地质条件及气候环境,分析对比了钢结构冷却塔和混凝土高位收水冷却塔的结构特点,确认了使用混凝土高位收水冷却塔方案。高位收水冷却塔具有减少循环水泵扬程、降低噪声、进风口高度不受水泵扬程限制、不需设置集水池、没有雨淋区进风阻力减少等。

该工程冷却塔采用高位集水,不仅能够使内外区空气流场较为均匀,减少进风阻力,使得塔内填料换热充分,塔内外区配水均匀程度更好,提升冷却效果和节能水平;还可降低循环水泵扬程,节约循环水系统运行电费,获得更好的经济效益。

责编:王卓峰